活用事例

競合他社と比較しましたが、Ubisenseテクノロジーの先進性は圧倒的で、テクノロジーの面では、市場の他のソリューションをよせつけません

大手スポーツカーメーカー

ドイツのレーゲンスブルクにあるBMW社の自動車組立工場は、他社に先駆けて新しい生産方法を採用することで定評があります。 2007年以来、Ubisenseは革新的な新しい産業用工具制御システムを提供してきました。

レーゲンスブルクの組立ラインは、BMW 1シリーズ、3シリーズ、Z4 Sportsの3車種を、顧客の注文に基づいた生産計画システムによる順序で生産しています。 組立ラインのどの時点でも、工具には、作業中の車両に正確に対応するトルクプログラムをインストールする必要があります。

Ubisenseを導入する前は、作業員は車に貼られた紙のバーコードをスキャンして車を識別し、工具に適切なトルク設定を手動でロードしていました。 1.7kmの生産ラインに沿って140を超える工具で行われるスキャンとプログラミングの操作は、貴重な時間(工具の操作ごとに最大6秒)を浪費していました。

BMW社はUbisenseリアルタイム位置測位システム(RTLS)を採用することで、車や工具の3Dロケーションを1秒間に10回、15cm以内の精度で追跡し、スキャンの必要性を排除しました。これにより、効率性を改善し、間違った車両をスキャンする潜在的なエラーを回避することができます。

システムは特定の工具と車両の近接姓を識別し、トルクを自動的にプログラミングして、締め付け操作を開始するように作業者に信号を送ります。 近接イベントは、製造オペレータにシステムを受け入れてもらうのに必要な99.99%の信頼水準で検出され、Ubisenseシステムを世界で最も信頼性の高いRTLSにします。

Out Board社は、ライブエンターテインメント、プレゼンテーションイベント、エクスペリエンスの没入型オーディオおよびショーコントロールの分野で市場をリードするスペシャリストです。 同社のTiMax TrackerD4ソリューションには、Ubisense UWB位置測位テクノロジーが組み込まれており、パフォーマーの動きを追跡して、ローカライズされた精確なボーカルと3Dサラウンドエフェクトを加えて、非常に雰囲気のあるパフォーマンスを実現しています。

TiMax TrackerD4は、ステージ上で15cm以内の精度でパフォーマーを確実かつ自動的に追跡し、サウンドキューを手動でプログラムする為に発生する遅れを無くし、ボーカルのローカライズが不正確になるリスクを軽減します。

常設舞台か一時的な舞台かに関わらず、またテーマパークのキャラクターやロイヤルアルバートホールでのオペラ歌手の追跡から、『王様と私』や『アラジン』などのブロードウェイやウエストエンドまで、ステージミュージカルパフォーマンスを世界中の観客にお届けする為に、OutBoardはUWBソリューションの精度と信頼性を評価しUbisenseと提携しました。

CLAAS社は、1913年に設立された家族経営の企業で、農業機械の世界有数のメーカーです。

AXION 950-920、AXION 870-800、ARION 650-530、ARION 460-410、ATOS 350-220トラクターシリーズは、最高出力72~410 HPの性能をカバーしており、現在すべてルマンで生産されています。

「CLAAS社は、現代の多様な農業ニーズを満たすために、非常に幅広い車両モデルを用意しています。ルマンの施設にUbisenseテクノロジーを導入することで、無駄を減らしながら複雑な製品をより効率的に生産出来るようになりました」

CLAAS社のプロダクションマネージャー、アルドリック・パベック氏

顧客の期待の高まりとますます複雑化する車種構成により、自動車メーカーは絶えず業務の継続的改善を迫られています。

パフォーマンスと精密工学で世界的に有名なAston Martin社は、オフライン生産プロセスの完全に自動化されかつ状況に臨機応変に対応できるモニタリングシステムを実現するために、Ubisenseに目を向けました。

英国ゲイドンにあるAston Martin社の工場では、Ubisenseリアルタイム位置測位システム(RTLS)により、厳密なオフライン仕上げプロセスのコントロールを強化しています。 検査から修理や手直しまで、各プロセスステップを分析して最適化することで、高い生産効率が常に維持されるようにしています。

Ubisenseタグは、テスト段階と仕上げ段階を開始するときに、各車両の内側に取り付けられます。 その瞬間から、製造エンジニアは、Ubisenseにより、生産工程を進む各車両をリアルタイムで監視し、車両が通常または計画された進行状況から逸脱した場合にアラートを出すことができます。

以前使っていた、古くて間違いが発生しやすい紙とスプレッドシートベースのレポートは、自動化された最新の検証方式に置き換えられました。オフラインチームは車両とタスクを指示された優先順位通りに実行することで、リソースの使用率を最大化し、納品スケジュールを確実に順守するようにしています。

スイスのフリブール州をカバーするTransportsPublics Fribourgeois(TPF)/ Public Transport Management Companyについて

TPF社は、スイスのフリブール州で運行している公共交通機関の主要プロバイダーです。 TPF社は、フライブルクの地域バスネットワークの管理に加えて、2つの都市バスネットワークもカバーしています。 全体で250台以上の車両を保有するTPF社は、スイスで2番目に大きな地域バスネットワークプロバイダーです。 他のどの車庫管理チームでもそうであるように、TPF社のチームは、バスの運行が正しくスケジュールされ、計画に従い時間通りに到着および出発するようにする必要があります。 顧客の快適性と安全性を確保するために、定期的な清掃とメンテナンスプログラムの計画も立てて実行する必要があります。

困難/ビジョン

2019年4月、3つの異なる建物にまたがる新しい車両デポに移転したことに合わせて、TPF社は、バスのメンテナンスとともに、運行されていないバスの駐車場を一元化しました。 TPF社は以前、スタッフの経験に完全に頼りきり、手動でバスのスケジューリングを行っていました。 新しいサイトは70000平方メートルのエリアをカバーしています。サイトには地下駐車場もあり、GPS機能が不十分またはまったく機能しなく、手動プロセスが複雑になり、管理できなくなりました。

Logiprotech (Thailand) Co., Ltd.は、2017年6月に設立されたタイと日本の資本の合弁会社です。最先端の独自のITテクノロジーを活用して、クライアントと一緒にカスタムIoTシステムを開発することで、タイおよびより広いアジア地域での生産およびロジスティクス業務に目を見張る改善をもたらしています。

生産およびロジスティクス業務を改善する革新的なソリューションに対する大きな需要があり、Logiprotech社はプロジェクトのコアテクノロジーとして重要な役割を果たしてもらえるようにUbisense RTLSを選択しました。Ubisenseは、Logiprotech社のソリューションに独自の利点をもたらし、アプリケーションが比較的新しい段階にある国でITの必要性と価値を証明できました。

Logiprotech社は、ピックアップトラックのフレーム、ボディとペイントの修理、生産後の改造とアクセサリーの取り付け作業など、Ubisense RTLSテクノロジーを駆使した複数のプロジェクトをタイで成功裏に立ち上げました。

Logiprotech社は、トヨタ生産方式(TPS)と組み合わせた画期的な改善の機会を引き続き見い出しています。また、他の企業とともに、高度なテクノロジーを地域全体でデプロイしています。

「当社は革新的なシステムを導入して、タイとその地域のさまざまな産業の競争力をさらに高めることに貢献することを目指しています」 Logiprotech (Thailand) Co., Ltd.の会長、佐々木氏

Verkehrsbetriebe Luzern (VBL) 社は、スイスのルツェルン市の公共交通機関の主要プロバイダーです。 他のどの車庫管理チームでもそうであるように、VBL社はバスの運行が正しくスケジュールされ、時刻表どおりに到着および出発できるようにし、乗客の快適さと安全を確保するためにプログラムに従い清掃および保守を行う必要があります。

12,000平方メートルの広大な屋内・屋外スペースの中で絶えず出入りするバス群を追跡することは困難でした。 バスは、複雑な入換えプロセスを回避するために、車庫を出発する順で駐車する必要があります。入れ換えがあると、遅延やルートによっては予定外のバスが使用されたりといったトラブルが発生します。

VBL社のリアルタイムバス車庫管理システムは、Ubisense RTLSを活用して、12,000平方メートルのガレージにある150台を超えるバスを追跡、整理、配車する際の運用効率を高めることができました。

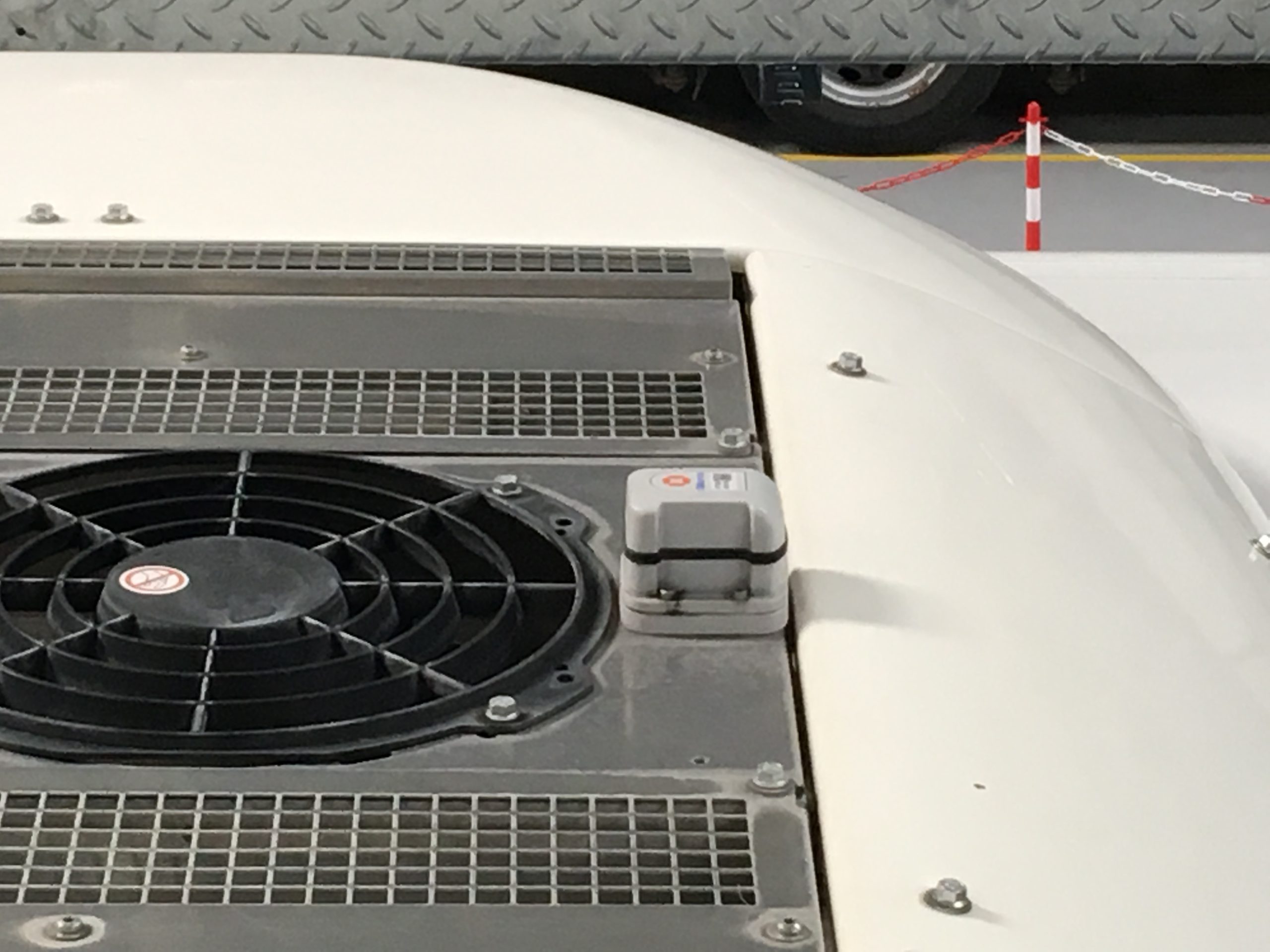

Ubisense UWB発信機が各バスに取り付けられ、数十センチの精度でリアルタイムで正確な位置情報をswissaxis AG BeDips®車庫管理システムに提供します。これにより、屋内と屋外の両方でバスを正しく配車して駐車する事ができ、24時間体制でバスが発着するときに信号が発され、VBL社のワークフローの最適化と効率性を大幅に改善することができました。

「UbisenseとswissaxisAGによって実装されたソリューションにより、使いやすい管理システムがもたらされました。これにより、車庫全体のバスを24時間体制で完全に可視化し、効率を大幅に改善させることができました」 VBL社のテクニカルリーダー、クリスチャン・ズムステグ氏

ある自動車メーカーは、複雑で厳格な組立ラインでよりバラエティに富んだ車両を製造する必要がありました。UbisenseのSmartSpaceを活用することにより、ソフトウェアでフレキシブルなワークステーションが定義されました。これにより、リアルタイムでワークステーションの変更が可能になり、作業員は他のプロセスに影響を与えることなく、オーバーランしているタスクをキャッチアップしたり、先行して作業ができるようになりました。 その結果、製品がワークステーションに入るのを待つアイドル時間がなくなり、ラインフローがスムーズになったため、オーバーランによる製造ラインの停止が80%減少しました。

ある特殊材料および化学薬品メーカーは、広い保管領域にわたって類似した外観の製品の記録を手作業でつけていました。これは、誤りが発生しやすく、製品の検索に時間を浪費し、出荷を遅らせ、コストと顧客満足度に影響を与えていました。 Ubisenseを活用することで、製品パレットを追跡し、位置測位をSAPと統合して、出荷エリアのリアルタイムで正確な状態が常に可視化され、無駄な検索時間が短縮され、制御レベルが向上しました。

ある航空宇宙メーカーは、コストを大幅に削減しながら、航空機の生産量を4倍にすることが求められていました。大規模なサイトにちらばる重要な工具、部品、および機器類の位置がわからず探すのに時間がかかる為、生産性が妨げられていました。Ubisenseは、サイト全体のすべての生産資産をリアルタイムで可視化し、製造計画実行システムと統合しました。以前は隠されていたプロセスのムダが浮彫にされコストの削減、部品供給の改善、生産目標の達成に役立ちました。

ますます複雑でバラエティに富む製品の組み立ては、誤りを引き起こし、手直しを必要とする車両の数が増えていました。 修理ベイは、次の製品を待つ間空のままになることがよくあり、サイクルタイムが引き伸ばされていました。 Ubisenseは、モバイルデバイスを使用したリアルタイムの検索とマッピング機能を提供したため、製品をすぐに見つけて、優先度に基づいてリワークをスケジュールすることができるようになりました。リソース使用率を上げることでサイクルタイムが最適化され、コストが削減され、不要な時間外シフトがなくなり、バックログを処理することができました。

サブアセンブリプラントと最終アセンブリプラントの分散ネットワーク全体で製造された飛行機は、複雑な予測、スケジューリング、およびタスクの順序付けが必要でした。分散したサイトでの手動データキャプチャはエラーが発生しやすく、プロセスと在庫の可視性が低下しており、スケジュールが最大1か月遅れる事も多くありました。Ubisenseは、各サブアセンブリプラントのデジタルツインを構築しました。これにより、計画と実際のプロセスを比較した結果が如実に表示され、製造現場とERPシステムとの同期をさせることができ、エラーと遅延を取り除きました。

ある国の軍隊は、市街戦などをシミュレートした多数のトレーニング環境で訓練を行いパフォーマンスを継続的に改善しています。Ubisenseは、兵士とシミュレートされた装備のリアルタイムの動きを3次元で追跡して、戦闘関連のイベントを保存し、After Action Review(AAR)システムに統合しました。詳細なレビューデータ、および位置とイベントごとのインスタントビデオインデックスを提供することで、兵士のトレーニングプログラムを最適化するのに役立ちました。

有毒廃棄物の埋め立て地で行われる除染作業では、作業員は非常に危険な環境で安全に作業することが求められていました。Ubisenseは、仮設ビル内の作業員をリアルタイムで追跡し、作業員が最後にどこにいたかをログに記録しました。安全プロトコルが守られていることを確認することによって作業員の安全性が保たれ、緊急時には救助チームを助けることができました。サイトは5年後に除染作業完が完了し、閉鎖されました

ある大手ロジスティクス企業は、複数のサイトにわたってかけられていた保険料を引き下げるために、倉庫の管理を改善する必要性に迫られていました。Ubisenseは、クロスドッキング倉庫周辺にバーコードスキャナーを配置することで追跡できるようにしました。パッケージがスキャンされるたびに、正確なパッケージの場所が特定され、建物の周りにある多くのカメラの1つからビデオ録画が開始されます。各パッケージのビデオをまとめたストリームは、言わば「ビデオ日記」で、保険金を請求する場合にパッケージが正しく取り扱われたことを示すために用いることができます。

医療機関は、リハビリテーションプログラムと患者の治療結果を改善するために、より詳細な活動モニタリングを必要としていました。Ubisenseは、きめ細かい位置情報と動きのセンサーデータを活用してリハビリ中の患者を追跡し、病院での患者の行動を自動的に評価し、リハビリ計画との比較を可能にします。

行動研究プログラムを実施している国立霊長類研究センターでは、各々の動物の動きを追跡し、お互いにどのような影響を及ぼすか調査しました。Ubisenseは類人猿のコロニーを追跡し、施設周辺の動物の動きに関するデータを収集して、研究者が動物の行動をより詳細に理解できるようにしました。

英国のあるスポーツ代表チームは、トレーニングエクササイズのデータと分析を用いて、プレーヤーのパフォーマンスを向上させたいと考えていました。Ubisenseは、トレーニング中の選手の正確な位置と動きを追跡し、速度、移動距離、行われた課題など、主要なパフォーマンス属性を提供し、分析できるようにしました。

カナダの大手デパートは、製品に詳しい人に相談するための待ち時間を短縮し、店舗での顧客体験を改善したいと考えていました。店内の主要な担当者にUbisenseタグを取り付けることで、顧客が難しい質問をしたときに、スタッフが特定の製品ラインに関して詳しい専門家をすばやく見つけられるようにしました。

HEAD OFFICE (UK)

Ubisense Limited

St Andrew’s House

St Andrew’s Road

Chesterton

Cambridge, CB4 1DL

United Kingdom

+44 1223 53 5170

NORTH AMERICA

Ubisense America LLC

1630 Welton Street, Suite 1000E

Denver, CO 80202

United States

+1 720 549 7553

EUROPE

Ubisense GmbH

Klaus-Bungert-Straße 5B

40468 Düsseldorf

Germany

+49 211 2297330

Ubisense SAS

52 Boulevard De Sébastopol

75003 Paris

France

+33 1 83 79 06 82

JAPAN

Ubisense Japan

国内総代理店

楽天コミュニケーションズ株式会社

〒158-0094

東京都世田谷区玉川一丁目14番1号

楽天クリムゾンハウス